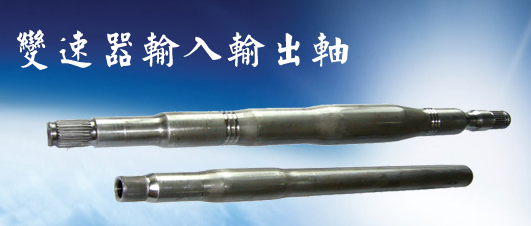

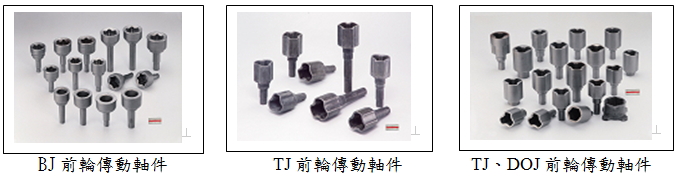

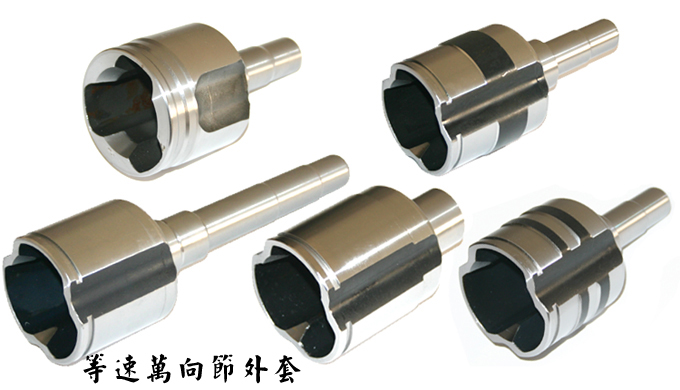

汽車零件應(yīng)用

金豐高效精密長(zhǎng)行程冷鍛設(shè)備開發(fā)

中國(guó)十二五計(jì)畫期間開發(fā)關(guān)鍵產(chǎn)品為軌道交通、航空、汽車、電子及造船設(shè)備及產(chǎn)品。中國(guó)汽車工業(yè)協(xié)會(huì)公佈資料顯示,2010年中國(guó)新車銷量達(dá)1806萬輛遠(yuǎn)超過美國(guó)的1160萬輛。該協(xié)會(huì)預(yù)測(cè)到2020年中國(guó)新車銷量將達(dá)到4000萬輛。若以中國(guó)汽車市場(chǎng)每年增加200萬輛轎車估算,那麼每年增加的鍛件產(chǎn)量在10萬~15萬噸;按照每年增加100萬輛以上載貨汽車估算,鍛件產(chǎn)量增加76萬~90萬噸;這意味著中國(guó)汽車市場(chǎng)的增加量在300萬輛以上,每年最多增加鍛件產(chǎn)量90萬~100萬噸.以此推算,2011年中國(guó)鍛件的產(chǎn)量在500多萬噸左右。因應(yīng)此中國(guó)汽車市場(chǎng)蓬勃發(fā)展及沖鍛加工技術(shù)高效及精密化趨勢(shì),金豐開發(fā)大公稱長(zhǎng)行程之冷間鍛造沖床,以配合長(zhǎng)軸類閉塞鍛造之精密鍛造加工技術(shù)開發(fā)。

KL系列長(zhǎng)行程冷間鍛造沖床特色

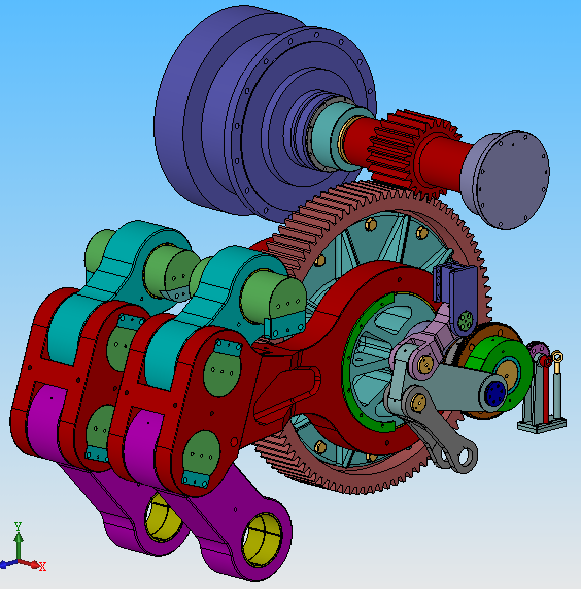

KL系列機(jī)型主要開發(fā)應(yīng)用於長(zhǎng)軸類之冷間閉模鍛造,高剛性、精密及有效率多工為此設(shè)備之主軸,其主要特色說明如下:

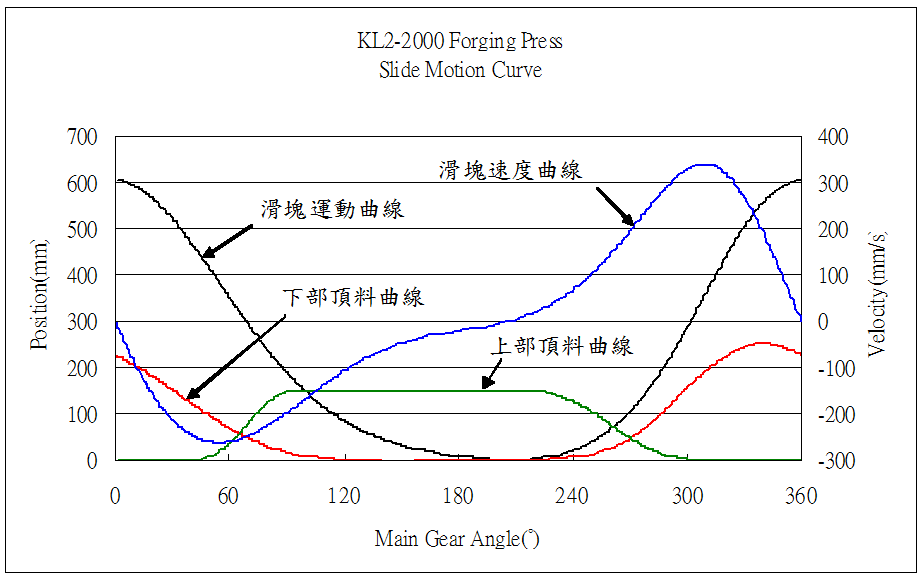

- 變形肘節(jié)機(jī)構(gòu)提供長(zhǎng)行程與優(yōu)良的滑塊運(yùn)動(dòng)曲線:KL系列的變形肘節(jié)機(jī)構(gòu)突破傳統(tǒng)肘節(jié)機(jī)構(gòu)的限制,使行程更長(zhǎng),擴(kuò)大可加工部品範(fàn)圍;此外,更可以應(yīng)客戶加工產(chǎn)品種類,設(shè)計(jì)不同的滑塊運(yùn)動(dòng)曲線,以符合客戶的需求。

- 高剛性、強(qiáng)度可靠臺(tái)身:高剛性、高強(qiáng)度可靠的臺(tái)身為精密冷鍛設(shè)備重要條件之一,臺(tái)身採用超厚鋼板焊接,透過補(bǔ)強(qiáng)桿固鎖可有效抵抗沖鍛時(shí)之負(fù)荷,頂座設(shè)計(jì)剛性為1/9000以上,底座為一體式鑄鋼底座,其設(shè)計(jì)剛性為1/12000以上,鑄鋼材質(zhì)底座更能吸收沖鍛時(shí)之振動(dòng),機(jī)械更穩(wěn)定,有利於產(chǎn)品品質(zhì)穩(wěn)定。

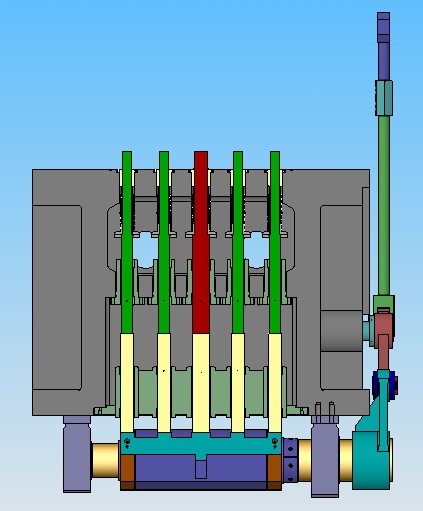

- 高剛性滑塊:KL系列之滑塊設(shè)計(jì)結(jié)構(gòu),具備有1/9000以上之剛性,適用於精密之冷間鍛造。雙點(diǎn)負(fù)荷設(shè)計(jì),可承受較大之偏心荷重,配合多工位自 動(dòng)化移送設(shè)備,更提高其較高之生產(chǎn)優(yōu)勢(shì)。

- 連桿式下部頂料機(jī)構(gòu):下部頂料以連桿機(jī)構(gòu)取代習(xí)用之凸輪板,減少了摩耗,使頂料機(jī)構(gòu)更可靠、耐用。頂料作動(dòng)直接以機(jī)構(gòu)與主動(dòng)軸連結(jié),因此更穩(wěn)定,適合於較高速之生產(chǎn)。

- 八面精密高剛性導(dǎo)路:特殊的八面導(dǎo)路,藉由楔形調(diào)整機(jī)構(gòu)控制導(dǎo)路間隙;鍛造負(fù)荷發(fā)生時(shí)所產(chǎn)生的臺(tái)身與滑塊擠壓應(yīng)變,可由單側(cè)釋放,以維持滑塊與臺(tái)盤間之平行度。

- 高能力發(fā)生點(diǎn)及行程長(zhǎng):一般鍛造沖壓設(shè)備能力發(fā)生點(diǎn)約8~9mm,而此系列沖床達(dá)25mm。一般鍛造沖壓設(shè)備行程長(zhǎng)約300~400mm,而此系列沖床達(dá)600mm,亦能隨客戶特殊需求擴(kuò)增至800mm。由於此特殊功能設(shè)計(jì),加大以往無法鍛製長(zhǎng)軸類零件,提昇冷鍛製程工藝。

KL系列長(zhǎng)行程冷間鍛造沖床效益與應(yīng)用

精密模鍛具有節(jié)能節(jié)材、減排環(huán)保及優(yōu)質(zhì)高效等優(yōu)點(diǎn),各國(guó)莫不大力發(fā)展,是鍛造行業(yè)今後發(fā)展的趨勢(shì),透過熱或溫加冷精整複合鍛造技術(shù),獲得重量較大、形狀複雜、尺寸精度高之鍛件。KL系列為冷精整鍛造技術(shù)上突破,產(chǎn)生效益說明如下:

- 製品精度高:由於設(shè)備剛性、強(qiáng)度高,抑制及吸收了沖壓沖擊力;滑塊導(dǎo)路之調(diào)整機(jī)構(gòu)可釋放擠壓應(yīng)變,維持機(jī)器精度,確保鍛件之高精度。

- 工作行程長(zhǎng):長(zhǎng)行程及高能力發(fā)生點(diǎn),克服以往長(zhǎng)軸工件無法擠壓成形之作業(yè)。

- 自動(dòng)化生產(chǎn)效率高:雙點(diǎn)負(fù)荷安模空間大,多工位之製程規(guī)劃搭配自動(dòng)化送料設(shè)備,每分鐘之生產(chǎn)工作節(jié)拍可達(dá)20~30次,改善以往多臺(tái)設(shè)備之需求及精簡(jiǎn)生產(chǎn)作業(yè),提高生產(chǎn)效率。

- 設(shè)備費(fèi)用降低:此設(shè)備開發(fā)目前僅只歐洲及日本開發(fā)成功,金豐KL系列達(dá)到同樣製品功能需求。同級(jí)產(chǎn)品確節(jié)省了三分之一的費(fèi)用,降低了生產(chǎn)製造成本及提昇產(chǎn)業(yè)之競(jìng)爭(zhēng)力。

- 頂料力大及延遲:下部頂料MAX最大100噸,上部頂料為30噸,透過頂料運(yùn)動(dòng)曲線可發(fā)現(xiàn)其頂料時(shí)間為行程角度240度發(fā)生。

KL系列長(zhǎng)行程冷間鍛造沖床製品應(yīng)用

總結(jié)

隨著中國(guó)汽車市場(chǎng)的飛速發(fā)展,對(duì)鍛件需求逐年提高;鍛件發(fā)展亦朝向輕量化、精密化、複雜化及高效自動(dòng)化。金豐公司所開發(fā)之KL系列長(zhǎng)行程冷鍛沖床為精密鍛造多工位自動(dòng)化生產(chǎn)設(shè)備,鍛製品符合精密鍛造節(jié)材、節(jié)能特性,生產(chǎn)週期製程縮短,降低了製造費(fèi)用,製品之金屬流線沿零件外形得到合理的分佈,使產(chǎn)品得到更好之組織及性能,達(dá)到減輕製品,提高品質(zhì)及安全性。此鍛壓設(shè)備目前全球只有德國(guó)及日本生產(chǎn),臺(tái)灣金豐為全球第三產(chǎn)製者,是東南亞及中國(guó)大陸唯一能從設(shè)計(jì)到製造之工廠,產(chǎn)品費(fèi)用較德製同類型相對(duì)減少三分之一,大幅降低設(shè)備採購費(fèi)用,提昇經(jīng)營(yíng)上之競(jìng)爭(zhēng)力。

附錄.摘錄資料來源

- 金豐沖床網(wǎng)站(http://www.chinfong.com)

- 太平洋精鍛(http:// www.ppforgingt.com)

- 江興鍛壓工業(yè)(http://www.ch-forging.com.tw)

- 江蘇森威精鍛

- 鍛造 第十五卷第一期 95年4月